发展历程 发展历程 |

|

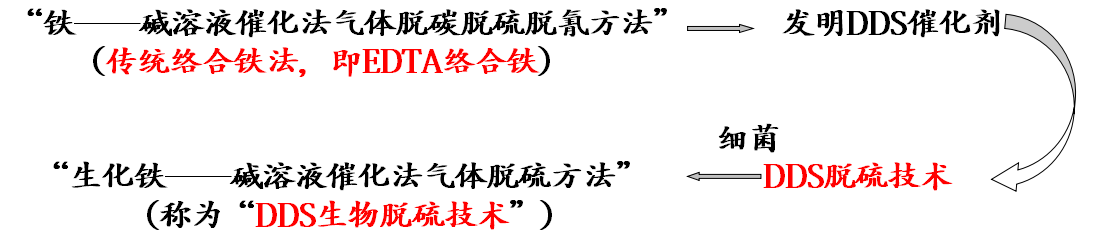

| “DDS生物脱硫技术”的发展历程可以用下面的图概况 |

|

| DDS生物脱硫技术的发展经历了如下三个阶段: |

| 一、1986年至1995年,“铁——碱溶液催化法气体脱碳脱硫脱氰方法”(ZL9910059 6.1,发明人:魏雄辉)阶段,即以EDTA-Fe为主的EDTA络合铁法脱硫阶段: |

“铁—碱溶液催化法气体脱碳脱硫脱氰方法”(ZL99100596.1)的研究始于20世纪80年代,是世界上湿法铁盐溶液脱硫技术的首次报导,具有很高的脱硫效率。

魏雄辉博士用各种络合铁(如:EDTA铁、(亚)铁氰化钠、戊酸铁、(焦)磷酸铁、酒石酸铁、蚁酸铁及已知的各种有机酸铁)的碱性溶液进行气体脱除硫化氢实验,发现只有EDTA-Fe的稳定性最强。但是仍然有大部分分解现象,产生许多络合配体裂解的盐和硫化亚铁等铁盐的沉淀而堵塔。尤其硫化亚铁和硫磺混合在一起,会引起自燃和爆炸现象。因此,为了安全起见,发明人魏雄辉博士一直没有推广传统络合铁(即EDTA-Fe)脱硫技术。

|

| |

| 二、1995年至2001年,DDS催化剂的发现,此阶段是以DDS-Fe为主的DDS络合铁脱硫阶段: |

1995年以后,魏雄辉博士在从事脱硫技术研究的同时,还进行抗癌与致癌机理和抗癌药物筛选的研究,在对慢性粒细胞白血病进行研究时, 模仿正常血红蛋白的载氧性质和功能,合成了一类全新的含铁络合物,是从植物中提取经半合成而得到的具有生物特性的环保型催化剂,它在碱性溶液中的稳定性比现有的任何铁络合物的稳定性要强许多,同时又具有很强的载氧功能,这正是“铁—碱溶液”脱硫技术中对铁化合物的要求。

魏雄辉博士把这种物质命名为“DDS催化剂”。它克服了以EDTA-Fe为主的络合铁易分解、稳定性差、引起堵塞和易燃易爆等现象。用DDS催化剂(即DDS-Fe)取代EDTA-Fe等络合铁所形成的新型的“铁—碱溶液”用于脱硫后,其脱硫效果显著提高,溶液稳定性显著增强,这种“铁—碱溶液”(即DDS脱硫液)脱硫技术的应用获得了迅速发展。

|

| |

| 三、2001年以后,2001年亲硫耗氧耐热耐碱菌的筛选成功,在DDS脱硫液中加入亲硫耗氧耐热耐碱菌后而发展成为一项生化湿法气体脱硫技术,即“生化铁——碱溶液催化法气体脱硫方法”(ZL02 130605.2,发明人:魏雄辉),标志着气体脱硫进入生物技术时代,实现了传统技术与生物技术的有效结合: |

实际工业化应用过程中发现,在碱性溶液中吸收硫化氢后,虽然DDS-Fe比已知的EDTA-Fe为代表的铁络合物要稳定,但还是有少部分DDS-Fe降解,生成少量铁盐沉淀。由于DDS催化剂合成难度比较大,所以DDS催化剂造价很高。

为此,魏雄辉博士认为只有向溶液中加入能够分解铁盐沉淀的细菌,才可以彻底解决DDS-Fe分解的问题。因此,寻找这种细菌就成了魏雄辉博士研究工作的主要内容。

经过大量的试验研究和筛选工作,最终找到了一种亲硫耗氧耐热耐碱菌具有这种功能。将这种细菌加入含DDS催化剂的“铁—碱溶液”中,不仅大大增加了溶液的稳定性,而且脱硫效果也有了明显的提高。同时,未能检测到硫化亚铁等铁盐沉淀产生,完全消除了自燃和爆炸等安全隐患。

加了细菌的“铁—碱溶液脱硫法”称为“生化铁—碱溶液催化法气体脱硫方法”(简称为“DDS生物脱硫技术”)。“DDS生物脱硫技术”不但具有更高的脱硫效率,而且克服了催化剂中铁络合物易分解的缺点,使运行成本大幅度降低,在工业原料气脱硫领域得到了比较完美的应用结果。

|

| |

| |